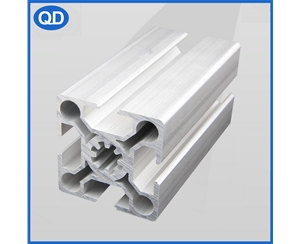

鋁型材機架生產全流程解析:從選材到成品的質量控制

鋁型材機架作為工業設備的支撐結構,其生產需經過嚴格流程控制,確保強度、精度與耐用性。以下是關鍵環節的質量控制要點:

1. 選材與預處理

選用6061-T6或6082-T6航空級鋁合金,通過光譜儀檢測成分(硅、鎂含量需符合GB/T 5237標準)。鋁錠經530℃均質處理消除內應力,保證擠壓成型穩定性。

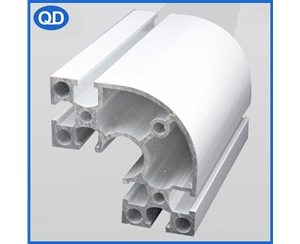

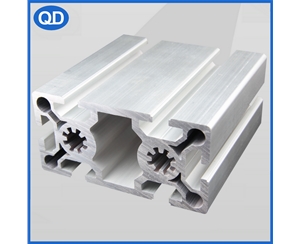

2. 擠壓成型工藝

采用4000噸級擠壓機,模具溫度控制在450±10℃,擠壓速度≤15m/min以防止表面裂紋。在線激光測徑儀實時監測型材公差(±0.1mm),同步進行布氏硬度檢測(HB≥95)。

3. 表面處理

陽ji氧化環節控制電解液濃度(硫酸180g/L)、電壓15V,生成12-15μm氧化膜。鹽霧試驗需通過2000小時無腐蝕點,色差儀檢測ΔE≤1.5(符合ISO 2360標準)。

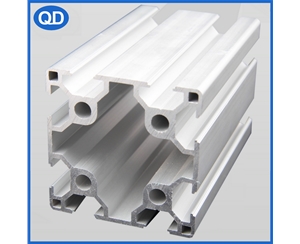

4. 精密加工

CNC加工中心采用硬質合金刀具,切削參數優化(轉速8000rpm,進給0.1mm/齒),配合三次元測量儀確保孔位精度±0.05mm。倒角處理R角≥0.5mm消除應力集中。

5. 裝配與檢測

運用激光對中儀調整框架垂直度(≤0.2mm/m),動態負載測試施加1.5倍額定載荷,檢測形變量(<0.3%)。通過氦質譜檢漏儀確認密封結構氣密性(泄漏率≤1×10^-5 Pa·m3/s)。

全過程執行ISO 9001質量管理體系,每批次留存力學性能報告(抗拉強度≥260MPa,延伸率≥8%),實現從原材料到成品的可追溯控制。通過28項關鍵參數監控,成品不良率可控制在0.3%以內。